Grundsätzlich

muss hier mal angemerkt werden, dass es sich wirklich nicht lohnt,

Gewinde zu modellieren für den 3D-Druck in Kunststoff.

Klar, gibt es für viele CADs PlugIns, damit man Gewinde modellieren kann, aber das einzige Verfahren bei dem ich das mal noch versuchen würde ist 3D-Druck in Metall. Aber ich vermute, dass man selbst da, besser und präziser ist, wenn man das Gewinde noch rasch von Hand nachschneidet.

Gewinde in Kunststoff

Ich unterscheide zwei verschiedene Arten von Gewinde, wenn es darum geht, dass das Modell 3D-gedruckt wird.

1. Gewinde, die nicht viel Kraft aufnehmen müssen und ein- oder zweimal gelöst werden müssen

2. Gewinde, die Kraft aufnehmen müssen oder mehrfach angezogen und gelöst werden müssen

Gewinde mit wenig Kraft und ein- / zweimaligem Anziehen

Für die erste Art von Gewinde, lohnt es sich, nicht zu viel Aufwand zu betreiben. Je nach Anwendung kann man sich hier zwischen einer Holz- oder einer Metallschraube entscheiden und das Loch auf den Kerndurchmesser der entsprechenden Schraube designen.

Wenn ihr die Gewinde nicht noch jeweils auf Mass nachbohren wollt, (was ich jeweils mache), solltet ihr die Löcher 0.1 bis 0.2mm grösser im CAD planen.

Faustregel für Innenkonturen beim 3D-Druck in Kunststoff

Grundsätzlich gilt beim 3D-Druck in Kunststoff, dass Innengeometrien 0,1 bis 0,2mm grösser im Modell sein müssen, damit sie am realen Modell exakt sind.

Meine Erfahrung ist,dass ich diese Faustregel, bei allen Verfahren (SLA, SLS und FDM)anwenden muss.

Gewinde mit Kraft und vielfachem Lösen und Anziehen

Für diese Art von Gewinde, habe ich zwei Methoden zur Hand, die ich je nachdem anwende.

1. Quick & Dirty – Einlegemuttern

Wenn es schnell und günstig sein muss, plane ich eine Einlegemutter in das Teil ein.

Dazu kann mann die irgendwo in der Mitte einer Bohrung einen Schlitz planen, in den man eine Standard-Mutter reinschieben kann.

Wenn man den Schlitz nur knapp etwas breiter macht, als die minimale Breite der Mutter, hat man auch direkt eine Verdrehsicherung der Mutter und muss sich beim Anziehen der Schraube nicht auch noch um einen Gabelschlüssel oder Schraubenzieher zum kontern suchen.

Diese Methode verwende ich sehr oft bei Prototypen und wenn ich private Projekte realisiere,weil sie zwar im CAD etwas mehr Aufwand bedeutet, aber in der Realisation und bei den Einkaufskosten sehr günstig ist.

Damit ihr beim Modellieren dieser Lösung schneller werdet, habe ich euch hier noch meine Hilfstabelle angehängt:

| Grösse | Zusatz | Breite (B) | Höhe (H) | Tiefe (T) | Erfahrungswert |

|---|---|---|---|---|---|

| M2 | normal | 4.1mm | 4.65mm | 1.65mm | theoretisch |

| M3 | normal | 5.5mm | 6.1mm | 2.3mm |

eher knapp für FDM, können aber gepresst werden |

| M3 | Stoppmutter | – | – | – | – |

| M4 | normal | 7.0mm | 7.75mm | 3.05mm | theoretisch |

| M5 | normal | 8.0mm | 9.05mm | 3.75mm | theoretisch |

| M6 | normal | 9.9mm | 11.2mm | 4.85mm | theoretisch |

| M6 | Stoppmutter | 9.9mm | 11.2mm | 5.95mm | theoretisch |

| M8 | normal | 12.9mm | 14.7mm | 6.35mm | theoretisch |

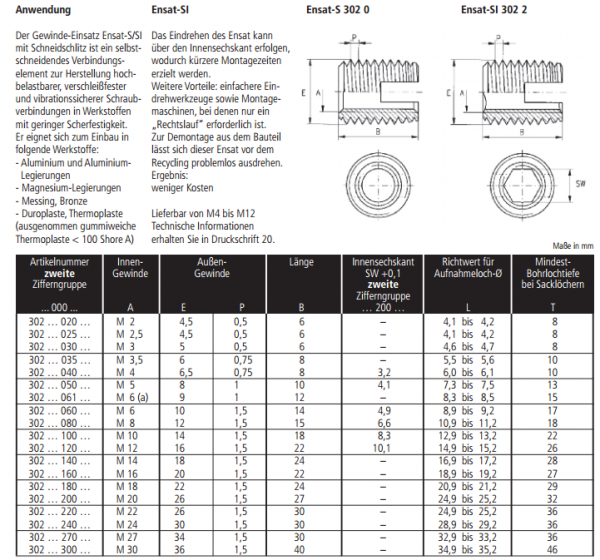

2. Professionell – ENSAT-Gewindeeinsätze

Es gibt mehrere Arten ENSAT-Gewindeeinsätze. Ich kenne grundsätzlich nur zwei.

Die erste, die ich kenne, funktioniert indem man mit Hitze (einem Spezialwerkzeug oder Lötkolben) den Metalleinsatz in Kunststoff einschmelzen kann.

Die zweite, welche ich verwende, kann man mit einem Spezialwerkzeug, (wenn man es sich leisten kann) oder einer normaler Schraube und zwei Kontermuttern, (wie ich es zu Hause mache), in das Kunststoffteil einschrauben.

Damit das ganze auch sauber funktioniert, muss man die Bohrungen im Modell nach dieser Tabelle + der Faustregel am unteren Limit, planen. Weil ich diese Bohrungen inzwischen häufiger verwende, habe ich diese Tabellen inzwischen auch im CAD (Autodesk Inventor) als Tabelle hinterlegt.

Wenn ihr danach den Einsatz in das Kunststoffteil eingedreht habt, sitzt dieser richtig fest. So könnt ihr die Schraube, die da rein passt ohne Probleme 1000-fach lösen und wieder anziehen.

Der Nachteil an dieser Lösung ist, dass die Einsätze ziemlich teuer sind. Bei den chinesischen Exporthändlern meiner Wahl, habe ich bisher nur solche gefunden, die man mit Wärme in das Bauteil einpresse kann und diese Methode finde ich persönlich nicht so toll.

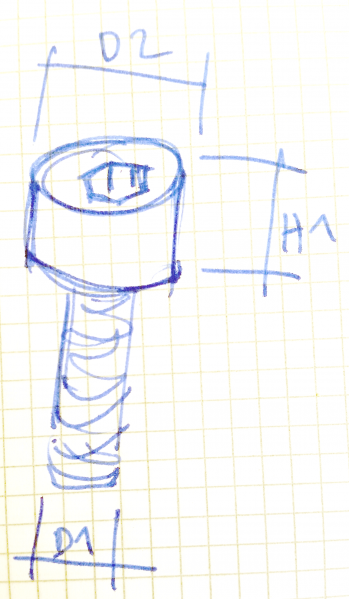

Minimalmasse für Schrauben

Und weil ich hier gerade schon mit Tabellen um mich werfe, hier noch meine Hilfstabelle mit Minimalmassen für Schrauben.

Hin und wieder muss man beinahe jeden hunderstel Milimeter einsparen. Oder eine Schraube richtig satt in ein Bauteil einpressen, dafür habe ich dann jeweils diese Tabelle zur Hand:

| Schraube | D1 | D2 | H1 |

|---|---|---|---|

| M3 | 3.0 | 5.4 | 3.0 |

| M4 | 4.0 | 6.9 | 3.9 |

| M5 | 5.0 | 8.4 | 4.9 |

| M6 | 6.0 | 9.9 | 5.8 |

| M8 | 8.0 | 12.9 | 8.0 |

Besser+0.2mm an allen Massen, da 3D-gedruckte Löcher grundsätzlich eher kleiner werden!!!