Wir arbeiten zurzeit mit einem Modifizierten Protos X400 von Germanreprap.com.

Die meisten unserer Kleinserie Teile haben einen Praktischen Nutzen in den Sondermaschinen die wir bauen. Natürlich produzieren wir auch immer wieder Prototypen für unsere neuesten Ideen. Aber oft fehlen für diverse Elemente im Schaltschrank saubere Befestigungsmöglichkeiten.

Beispiele sind; Monitor-Netzteile, USB/Ethernet-Adapter, USB/Seriell-Adapter.

Bisher benutzen wir:

– Befestigungen aus Blech

(wenn etwas Aufwand in Kauf genommen werden darf)

– Direkte Verschraubung

(wenn die Komponenten Nachbearbeitet werden konnten)

– Klebstoffe wie Doppelseitiges Klebeband

(für weniger langfristige Lösungen)

Jetzt können wir massgefertigte Halter zur sauberen Befestigung auf unseren Elektro-Montageschienen drucken.

Mit unserem CAD Programm erstelle ich einen ersten Entwurf wie das neue Bauteil aussehen soll.

Hier sind ein paar meiner Druckdesign Grundsätze:

– Das Modell von der Grundebene XY aus aufbauen

– Keine steilen Überhänge (max. 45° –> Stützmaterial wenn möglich nicht aktivieren, damit das Teil nicht verputzt werden muss)

– Keine Dünnen Wandstärken

(Dünne Strukturen verursachen oft Schwierigkeiten im gcode – von Fall zu Fall überprüfen)

– Möglichst grosse Innenstruktur

(z.B. Fill Density = 0.2 und Waben um Materialverbrauch einzuschränken)

Die Stärke und Flexibilität von PLA, mit dem wir hauptsächlich arbeiten, eignet sich hervorragend dazu Schnaps-Verschlüsse zu Bauen.

Die Designzeit ist mit Abstand das teuerste an einem solchen Produkt.

Darum bleibe ich meistens bei simplen Formen die dafür etwas mehr Plastik benötigen.

Meine Teile sind vermutlich alle Überdimensioniert für die Funktion die sie erfüllen sollen.

Der erste Druck eines Meccano-Teiles wird zeigen wie gut alles passt.

Zu beachten ist das die meisten Masse mehrere Zehntel grösser sind als im CAD und die Ganze Struktur sich beim Abkühlen verzieht.

Sofern der Drucker gut kalibriert und eingestellt ist erhalte ich ein sauber gedrucktes Bauteil.

Ich Überprüfe dann:

– Ist das Teil strukturell in Ordnung?

– Passt das zu haltende Element?

– Funktioniert die Montage in der gewünschten Einbaulage?

Jetzt optimiere ich das Design nochmal wo nötig und drucke einen Prototypen.

In diesem Fall musste ich die Einbaurichtung noch drehen und die gesamt Länge verlängern um die Runde Seite zu greifen.

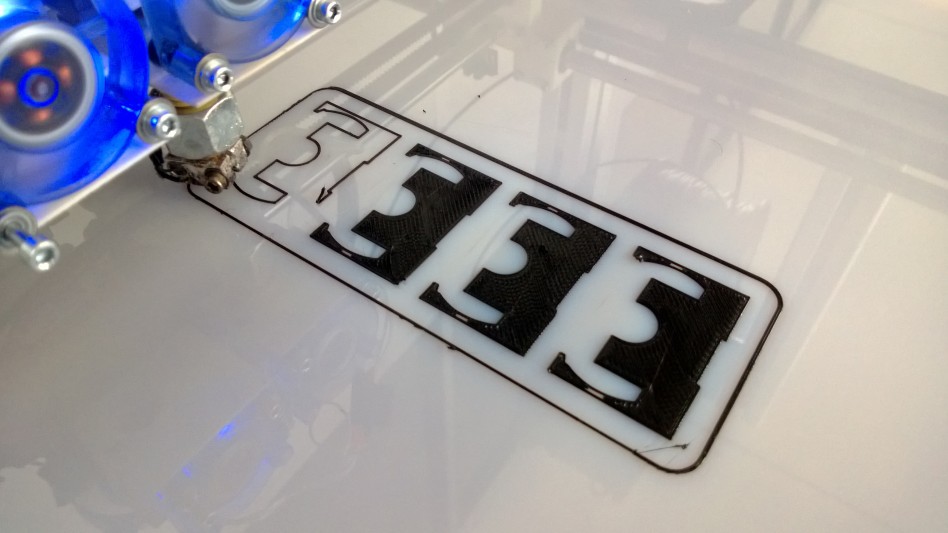

Wen alles passt kann ich nun im Slicer einen Mehrfach G-Code generieren und mit x-fachen Drücken die benötigte Anzahl Halter Drucken.

Beim gleichzeitigen Drucken mehrerer Teile können zusätzliche Problematiken auftauchen.

Jedes Mal wenn der Druckkopf eine Ebene abschliesst und zwischen den Bauteilen wechselt bilden sich Fäden zwischen den Teilen die nicht so schlimm sind.

Es kann aber auch Material vom Druckteil selber mitreissen was dann zu zerrissenen Konturen führt.

Meist passiert das nur an ein bis zwei Kanten in der gesamten Serie.

Je nach Qualitätsanforderung können so aber Ausschuss Teile entstehen.

Es muss noch genauer auf die Ausrichtung des Druckbettes geachtet werden da mehr von der Gesamtfläche benutzt wird.

Das Druckbett kann sich unter Einfluss der Hitze von Heizelementen verziehen.

Das hat zwar meist nur in der ersten Schicht Einfluss, kann aber zu unschönen Verwerfungen führen wenn die Düse zu nah an der Grundplatte ist.

Inzwischen sind wir aber so weit, dass wir meistens den Drucker direkt aus dem Büro heraus starten, den Druckauftrag aufgeben und weiterarbeiten. Dann und wann, zieht es uns dann zum Drucker rüber und wir kontrollieren den Druckfortschritt und die Qualität. Äusserst selten müssen wir einen Druck abbrechen.

Unser Drucker läuft beinahe täglich so zwischen 4 und 16h, damit wir all die Serienteile und Prototypen realisieren können, die wir gerade wieder geplant haben.

Alles in allem kann man sagen, dass der X400 eine zuverlässige Maschine ist, bei der nur der Extruder dann und wann mal eine intensivere Wartungssession benötigt!

Viel Spass beim Drucken.