Nun, seit einigen Wochen habe ich die Möglichkeit auf dem X400 zu drucken. Leider konnte ich ihn nicht selber montieren, aber ich habe den ganzen Aufbau eng begleitet und kenne den Drucker inzwischen sehr gut.

Ein erster Eindruck

Ich bin grundsätzlich begeistert vom X400. Die mechanische Konstruktion des Druckers ist solide und viele Details unglaublich gut gelöst. Persönlich war ich froh, dass ich aber nicht alle elektrischen Verbindungen selber crimpen musste, das hat dann doch einiges an Zeit gekostet.

Ich bin grundsätzlich begeistert vom X400. Die mechanische Konstruktion des Druckers ist solide und viele Details unglaublich gut gelöst. Persönlich war ich froh, dass ich aber nicht alle elektrischen Verbindungen selber crimpen musste, das hat dann doch einiges an Zeit gekostet.

Der Rahmen baut auf einem soliden Profil-System auf, das einfach und schnell zu montieren ist. Die Linearachsen werden zum Teil direkt darin gelagert, was zusätzliche Stabilität verspricht. Die Z-Achse läuft auf soliden Trapezspindeln und wird über einen Riemen von einem einzelnen NEMA17-Schrittmotor angetrieben.

An der X-Achse gibt es noch minimales Verbesserungspotential. Die Riemen streifen bei uns an den Bauteilen, die im übrigen im Sinterdruckverfahren hergestellt wurden. Temporär haben wir das nun so gelöst, dass wir an den Bauteilen PE-Klebeband angebracht haben um die Reibung zu verringern. Langfristig werden wir den Riemen noch besser spannen müssen und eventuell die Bauteile ausfräsen.

Zudem sind die Lagerungen der Riemen an der X- und der Y-Achse aus Maschinenbautechnischer Sicht noch verbesserungswürdig.

Der elektrische Aufbau basiert auf einer Adruino-Platine mit einer aufgesteckten RAMPS-Karte. Bewährte Platinen und Verdrahtung aus der RepRap-Community.

Nicht zu unterschätzen

Im Gegensatz zu meinem Mendelmax, den ich mit verschiedensten Anleitungen aus dem Internet zusammenbauen musste und viel Zeit in das Suchen der richtigen Anleitung investiert habe, kommt der X400 mit einer sauberen Aufbaudokumentaation. Die Dokumentation ist leicht verständlich und beschleunigt den Aufbau des X400 um einige Stunden, die man sonst mit recherchieren im Internet verbringen würde.

Die ersten Sorgen

Was uns mehr als einen Crash bei den Referenzfahrten bescherte, dass war der Endstop der Z-Achse. Die Lösung mit dem gebogenen Blech, dass auf einer Springfeder und einer Schraube gelagert ist, ist unglaublich instabil. Jedesmal, wenn ich die Z-Achse justiert und damit an der Schraube gedreht habe, hat sich auch die Feder gedreht. Da Springfedern die Gewohnheit haben, die Kraft eher einseitig aufzubringen, hat sich damit auch jedesmal die Richtung verändert, in die sich das Blech verschoben hat.

Fährt man dann 10mm herunter, aus dem Endstop heraus, und macht dann eine Referenzfahrt, kann es sein, dass das Blech neben dem Endstop vorbei fährt und der Extruder so mit der Opferplatte crasht.

Unsere Lösung

Nachdem uns das wahrscheinlich so 10-15 Mal passiert ist, haben wir uns entschieden eine eigene Lösung zu suchen. Erst haben wir das Blech in einem selber gedruckten Teil geführt. Aber als es auch damit nicht wirklich besser wurde, war klar, dass wir das Blech eliminieren wollten.

Nachdem uns das wahrscheinlich so 10-15 Mal passiert ist, haben wir uns entschieden eine eigene Lösung zu suchen. Erst haben wir das Blech in einem selber gedruckten Teil geführt. Aber als es auch damit nicht wirklich besser wurde, war klar, dass wir das Blech eliminieren wollten.

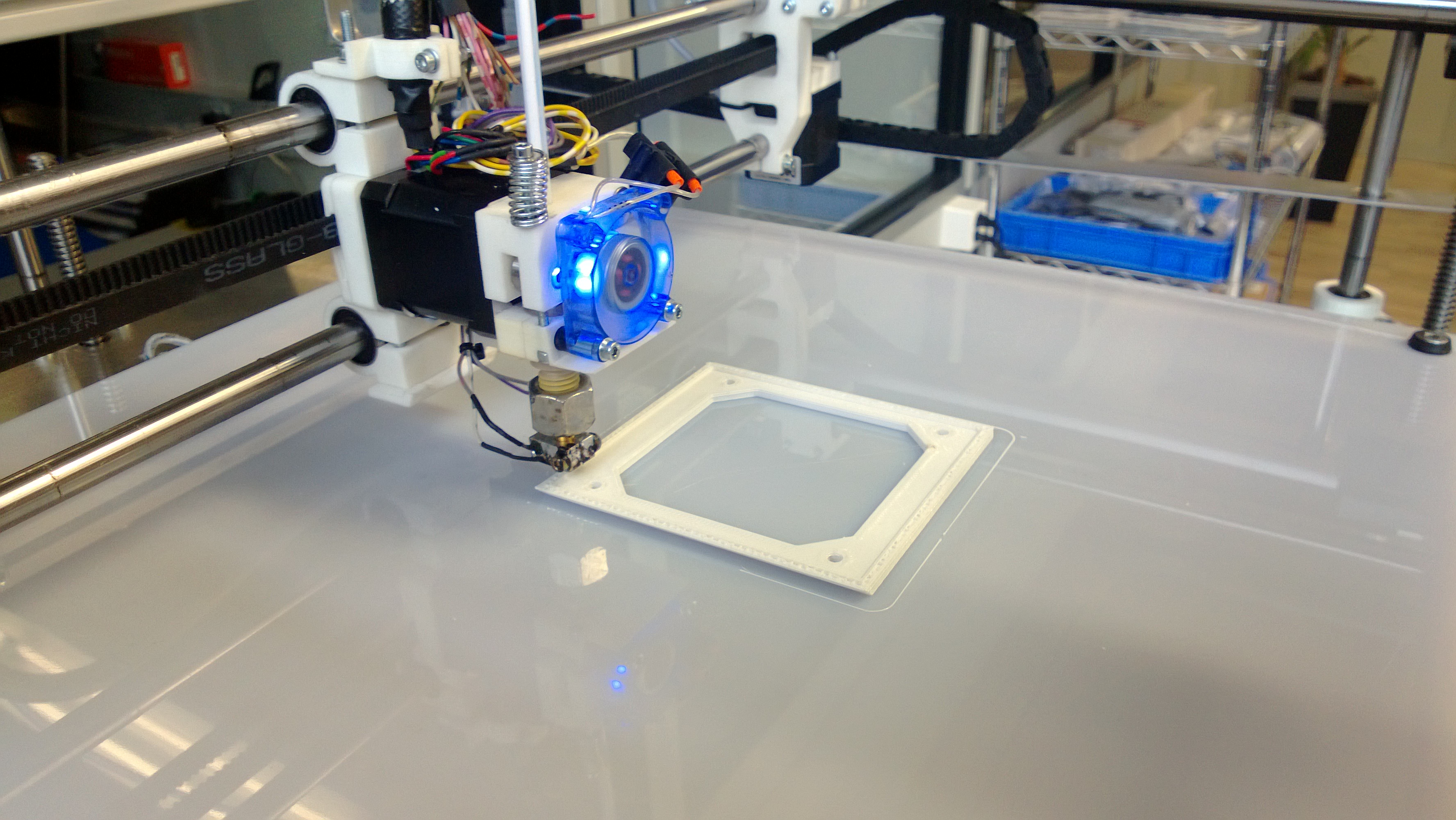

Wie in dem Bild zu sehen ist, haben wir in die Alu-Grundplatte in das bestehende Loch ein M5-Gewinde reingeschnitten. Da kommt dann eine M5-Schraube rein, die wir mit einer Mutter kontern und deren Spitze auf ca. 2,5mm runtergedreht ist, damit sie in den Endstop passt. Am Rahmen haben mit einem Profilverbinder in der Z-Achse ein ca. 100mm langes Profil befestigt. An dem wir wiederum mit zwei Nutensteinen ein Blech montiert haben, auf dem der Endstop ist.

Zudem haben wir an der Opferplatte die Befestigungsschrauben umgedreht und die gerändelten Muttern durch Stoppmuttern ersetzt. Nun konnten wir die Keramikplatte präzise auf den Extruder ausrichten.

Diese Veränderungen brachten es mit sich, dass wir überhaupt keine Justage mehr von unseren Drucken brauchen. Wenn das Bett perfekt, in allen vier Ecken, auf den Extruder ausgerichtet ist und der Z-Achsen-Endstop justiert ist, kann man mit dem Drucker auch in der Z-Achse eine Referenzfahrt ausführen, ohne dass man noch einen Gedanken daran verschwenden muss und es stimmt immer perfekt.

Die Achillesferse

Überhaupt nicht zufrieden bin ich mit dem DD-Extruder. Er ist eine unglaubliche Diva und definitiv nicht leicht zu handeln. Ich habe beispielsweise versucht die Druckgeschwindigkeit vom Standard-Slicer-Profil um 50% zu erhöhen, was ja auch Sinn macht, bei einer Bettabmessung von 400x380mm, aber ich hatte keine Chance. Der Extruder macht das, im Gegensatz zum Wade-Extruder auf meinem Mendelmax, nicht mit!

Aber wie ich an der Make Munich erfahren habe, ist man sich dessen bewusst und arbeitet bereits an einer Lösung.

Das Killerargument

Was ich absolut genial finde an diesem Drucker ist die Keramik-Opferplatte! Ich wünsche mir, dass es möglich ist, diese Platte in der Abmessung 200x200mm zu beziehen um eine solche auf meinem Mendelmax zu plazieren.

Mit dieser Keramikplatte ist es Möglich, ABS und PLA direkt auf die Platte zu drucken! Das mühsame und zeitaufwendige aufkleben von Kepton-Band entfällt komplett! Eine unglaublich geniale Innovation!

Fazit vom Protos X400

Alles in allem kann ich den Protos X400 von germanreprap.com nur empfehlen! Es ist eine geniale Maschine mit gut gelösten Details. Die Keramikplatte ist der der absolute Burner!!! Und die paar Kinderkrankheiten die es noch gibt, kann man selber lösen oder sind bei germanreprap.com bereits auf der Pendenzenliste gelandet! Erworben wurde das Gerät bei swissreprap.com.

Alles in allem kann ich den Protos X400 von germanreprap.com nur empfehlen! Es ist eine geniale Maschine mit gut gelösten Details. Die Keramikplatte ist der der absolute Burner!!! Und die paar Kinderkrankheiten die es noch gibt, kann man selber lösen oder sind bei germanreprap.com bereits auf der Pendenzenliste gelandet! Erworben wurde das Gerät bei swissreprap.com.

Danke, kann ich da eigentlich nur sagen!

Ben hat das mechanische Handwerk von der Pieke auf in der Werkstatt erlernt und anschliessend als technischer Kaufmann. Danach arbeitete er ein paar Jahre als Datenbank-Programmierer.

Dann absolvierte er ein Studium als Maschinenbautechniker.

Und nun hat ein paar CAS Weiterbildungen im Bereich Data Science absolviert

Heute entwickelt er Sondermaschinen für ein Sondermaschinenbau Unternehmen in der Schweiz.

2014 gründete er das FabLab Winterthur in der Schweiz.

Seine Hobbies sind seine Freundin, neue Dinge zu erfinden, neue Gadgets zu testen, das FabLab Winti, 3d-Drucken, geocachen, Unihockey spielen, ab und zu fotografieren (www.belichtet.ch) und Mountain Biken.

Ben hat das mechanische Handwerk von der Pieke auf in der Werkstatt erlernt und anschliessend als technischer Kaufmann. Danach arbeitete er ein paar Jahre als Datenbank-Programmierer.

Dann absolvierte er ein Studium als Maschinenbautechniker.

Und nun hat ein paar CAS Weiterbildungen im Bereich Data Science absolviert

Heute entwickelt er Sondermaschinen für ein Sondermaschinenbau Unternehmen in der Schweiz.

2014 gründete er das FabLab Winterthur in der Schweiz.

Seine Hobbies sind seine Freundin, neue Dinge zu erfinden, neue Gadgets zu testen, das FabLab Winti, 3d-Drucken, geocachen, Unihockey spielen, ab und zu fotografieren (www.belichtet.ch) und Mountain Biken.

Hallo,

Irgendeine Ahnung was das für eine Keramik platte ist? hält da ABS und PLA ohne probleme und kommt auch runter ohne ausrisse? wäre ja der hammer! Bekommt man die auch als ersatzteil? würde die Gerne auf meinem 2x ausprobieren.

Philipp

Nein, leider habe ich keinen Schimmer, was für eine Keramik das ist. Wenn du das Bett ein wenig runterkühlst, lösen sich die Teile von selber.

Kann ich verstehen, ich möchte das Ding auch auf meinem Mendelmax 😉

Hallo,

Danke erst einmal für den Riemenspanner Tipp und das 3d Model.

Leider muss ich ehrlich gestehen das ich mit meinem X400 am Verzweifeln bin.

Grade die Ausrichtung der düse am Druckbett will bei mir nicht wirklich so recht. an alle 4 eck punkten korrekte Höhe doch leider nicht in der Mitte.

Ich würde mich freuen wenn ihr mir ein paar Tipps geben könntet bezüglich dem x400 Aufbau und Eure Erfahrungen.

Beste Grüße

Leo

Hallo Leo

Gern geschehen 😉

Hast du ein beheiztes Druckbett?

Wir hatten keine Probleme damit, es tönt ganz so, als ob deine Platte innen gewölbt wäre. Da du ja normalerweise sowieso in der Mitte der Platte druckst, würde ich schauen, dass da deine Z-Achse korrekt genullt ist, dann kannst du wenigstens mal kleinere Objekte drucken, ansonsten würde ich mich mal bei grrf.de melden und fragen, ob die die Platte auswechseln.

LG Ben

Hallo,

wir sind derzeit auf der Suche nach einem geeigneten 3D-Drucker für unsere Hochschule. Daher würden uns eure Erfahrungen mit dem X400 sehr interessieren. Vor allem folgende Fragen:

Ist dieser für (noch) 3D-Druck Laien nutzbar?

Wie groß ist der Einstell-, Nachstell- und Wartungsaufwand?

Wie schnell ist er im Vergleich z.B. zum Ultimaker oder Replicator 2?

Fragen über Fragen…

Vielen Dank schon mal.

MFG Anian

Hallo Anian

Sorry, leider ist dein Kommentar im Sommer ein wenig vergessen gegangen.

Nun, auch wir waren beinahe Anfänger, als wir den X400 bekamen. Ich hatte ein paar Monate vorsprung mit meinem Mendel. Daher werdet ihr euch mit entsprechendem Engagement und den verschiedenen Foren schnell dahinter kommen, wie das ganze läuft.

Der Einstell- und Nachstellaufwand hält sich in Grenzen und ist kein Problem. Der Wartungsaufwand am Extruder ist immens und nicht zu unterschätzen. Mit dem sind wir in keiner Weise wirklich zufrieden.

Von den Geschwindigkeiten her, nehme ich an, dass alle Direct-Drive-Extruder (Ultimaker/Makerbot/grrf) so um die 100mm/s ihr Limit haben, rein vom Drehmoment her. Da ist beim grrf-Extruder schon bei 75mm/s fertig. Wohingegen ich zu Hause mit meinem Wade-Extruder locker 200mm/s fahren kann.

Aber ich kann dir hier vielleicht schon mal leaken, dass da bei uns was im Busch ist, dass wir in den nächsten Monaten testen wollen.

LG Ben

Moin,

wir haben den X400 als Bausatz bekommen und ich kann eure Begeisterung nicht ganz teilen. Denn die Beschreibung ist aus chronologischer Sicht an vielen Stellen schlichtweg falsch/ungenau. Für die Federn der Extruder musste ich eigene Federbuchsen drehen damit diese stabil sitzen und beim Dualextruder nicht verkeilen. Auch die Lösung mit der Kabelführung von den Extrudern zur Elektronikbox ist eher schlecht. In den Schaltplänen sind kleine Fehler versteckt, die auch einer gewissen Zeit der Neuordnung bedurften. Katastrophal finde ich die Ausrichtung der Düsen zur Platte. Hier haben wir auch das Problem, dass die Platte nicht 100% eben scheint. Es war ein lehrreicher Aufbau, aber NIE wieder als Bausatz. Ich hoffe die Kalibrierung geht sich noch aus und wir können eure Begeisterung für die Keramikplatte teilen (davon haben wir uns auch am meisten erhofft). Bis dahin müssen unser Maker-Bot und Delta-Tower halt mehr „zuckeln“.

Gruß

Matthias

Hallo Matthias

Ich kann jetzt nicht ganz nachvollziehen, was nicht chronologisch und ungenau/falsch sein soll. Die Aufbauanleitung?

Das ganze mit den Federn kann man einfach durch grössere Unterlagsscheiben lösen. Büchsen sind da definitiv nicht notwendig.

Fehler in den Schaltplänen habe ich bis jetzt noch keine gefunden, da ist alles korrekt. Und an dieser Stelle kann ich auch anmerken, dass wir bereits den zweiten X400 in Betrieb genommen haben und ich daher auch schon die überarbeitete Aufbauanleitung kenne.

Das Ausrichten der Düse, kann wie in unserem Beitrag beschrieben ist, sehr einfach gelöst werden, in dem in die Platte ein Gewinde geschnitten wird.

Kritisieren und Fehler finden und verbessern ist immer einfacher, als etwas selber von Grund auf zu bauen. Das kenne ich als Entwicklungs- und Konstruktionstechniker aus meinem Berufsleben nur zu gut.

Wer weiterhin mit den Geschwindigkeitslimitationen und den geschlossenen Systemen von Fertigprodukten zufrieden ist, kann sich gerne einen MakerBot kaufen. Ein Bausatz erfordert nun Mal etwas kreativität und intuition! Es ist nun mal kein Billy-Regal aus der IKEA!

Ich kann deine Kritik beim besten willen nicht verstehen!