Gestern hatte ich wiedermal einen dieser Enttäuschungsmoment, die man als Erfinder, leider immer wieder hat.

Ich habe einen Artikel gelesen, der darüber berichtet, dass

ein Patent für volumentrischen 3D-Druck eingereicht wurde. Im ersten Moment war

ich sehr enttäuscht, weil ich mir dazu schon vor einigen Jahren Gedanken und

erste Konzepte gemacht habe.

Ich habe mein Konzept auch schon einem Professor vorgestellt, der zwar kritisch

aber doch grundsätzlich interessiert war.

Dann konnte ich die Enttäuschung aber verarbeiten und ich freute mich darüber, dass ich eine ähnliche Idee hatte und ich sehen kann, dass sich die 3D-Drucktechnologie weiterentwickelt. Die eine oder andere Idee habe ich ja noch nach wie vor im Köcher, respektive in meinen Notizbüchern ?

Grundsätzlich wäre meine Idee, nach wie vor noch realisierbar, da sie sich ein wenig vom Patent unterscheidet. Aber die technologischen Voraussetzungen überschreiten mein Wissen und Können bei weitem, so dass ich sie sowieso nicht selber realisieren kann.

Die Idee des Patentes (Grob zusammengefasst)

Die Idee ist, dass ein Behälter mit Metallpulver gefüllt und komprimiert wird. Anschliessend wird das Bauteil mit einem, oder mehreren, fokussierbaren Elektronenstrahlen zusammengeschmolzen. Das hat den Vorteil, dass man einen Algorithmus entwickeln kann, der das Bauteil so aufbaut, dass darin möglichst wenig Verzug entsteht und man frei ist, den Aufbau in allen 3 Dimensionen zu kontrollieren.

Meine Idee

Meine Idee unterscheidet sich primär nur in der Art des zu verwenden Energiestrahls. Elektronenstrahlen waren mir bis anhin kein wirklicher Begriff. Ich suchte nach einer Energiequelle, die zumindest theoretisch fokussierbar ist und mit der man in Materialien eindringen kann. Ich kam dann auf Röntgenstrahlen.

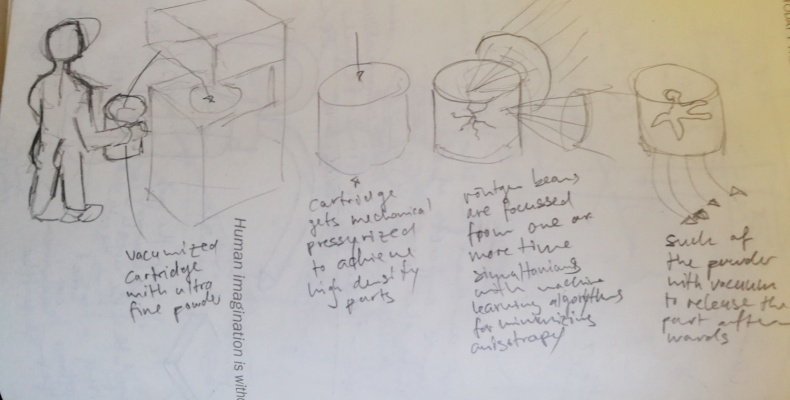

Beschreibung der Idee, die ich im 2018 dokumentiert habe:

Als ich an einem kostengünstigen SLS-3d-Drucker arbeitete, hatte ich vor einigen Jahren diese Idee für eine Art volumetrischen Kunststoff-Pulver-3d-Drucker.

Als ich mir den SLS-Drucker und meinen eigenen Prototypen ansah, bemerkte ich, dass die meiste Zeit des Prozesses für das Anlegen jeder einzelnen Schicht benötigt wird.

Ein weiteres Problem bei der schichtweisen Annäherung ist die Anisotropie des Endprodukts in der Z-Achse, in der die Schichten verlegt werden.

Diese Idee ist ein Ausweg aus meinen Möglichkeiten, sie in meinem Labor zu realisieren. So veröffentliche ich es und hoffe, irgendwie an einem Erfolg beteiligt zu sein, damit ich mein Labor, meine Ideen, Träume und meine Familie auch in Zukunft finanzieren kann.

Die Idee

Anstatt jede Schicht niederzulegen, sollten einige vorbereitete und komprimierte Pulverkartuschen vorhanden sein, die Sie leicht von der Maschine be- und entladen können.

Um das Pulver zu einem Modell zu schmelzen, können wir keinen Laser verwenden, da wir in die Mitte der Kartusche fokussieren müssen. Aber es gibt Möglichkeiten, Röntgenstrahlen zu fokussieren und auszurichten, um die Energie in die Kartusche zu bringen, so weit, wie wir sie brauchen.

Und da wir die Leistung in der Kartusche beliebig platzieren können, können wir von der Schicht auf der Oberseite des Schichtmodellierungstyps (was zu Anisotropie führt) auf einen organischen Modellierungstyp wechseln und das Anisotropieproblem beseitigen, das alle gängigen 3D-Federungsprozesse haben.

Um den Prozess zu beschleunigen und eine gleichmäßigere thermische Ausdehnung und Schrumpfung in der Kartusche zu erreichen, würde ich vorschlagen, mehr als einen Strahl gleichzeitig zu verwenden, um das Modell zu drucken. Ich würde auch empfehlen, einige „intelligente“ Machine Learning Algorithmen anzuwenden, vielleicht K-Nearest oder einige DL-Netzwerke, um die schnellsten und thermisch problematischsten Reduktionspfade für die Strahlen zu finden.

Einige Fakten über die Idee:

Vorteile:

- Anisotropie wird mit evolutionären ML Algorithmen eliminiert.

- Schichtenbildung entfällt

- Schneller als Lasersintern

- Hohe Materialdichte möglich

- Unkomplizierter Materialfluss

Nachteile:

- Völlig neuer Prozess

Projektschritte:

- Erster Prototyp auf einem 4-Achsen-Portal mit einer einzigen Quelle

- Zweiter Prototyp auf einem einachsigen Portal mit einer einzigen Quelle, die einen Scanning Head hat und einen dynamischen Fokus.

- Dritter Prototyp auf einer festen Basis mit verschiedenen Quellen oder einer Quelle, die aufgeteilt ist.

- Oben in verschiedenen Strahlen. Jede Quelle oder jeder Strahl hat einen eigenen Scanning Head und einen dynamischen Fokussiermechanismus.

Anbei ein paar meiner Skizzen:

Links:

- Artikel auf 3Druck.com https://3druck.com/forschung/patent-fuer-metall-3d-druck-ohne-schichten-angemeldet-2078930/

- Artikel auf 3dprintingindustry.com https://3dprintingindustry.com/news/patent-filed-for-metal-3d-printing-without-layers-147049/

- Link zum Patent: https://patentscope2.wipo.int/search/en/detail.jsf?docId=WO2018229085&tab=PCTBIBLIO&office=&prevFilter=%26fq%3DOF%3AWO&sortOption=Pub+Date+Desc&queryString=&recNum=1866&maxRec=3438409

Ben hat das mechanische Handwerk von der Pieke auf in der Werkstatt erlernt und anschliessend als technischer Kaufmann. Danach arbeitete er ein paar Jahre als Datenbank-Programmierer.

Dann absolvierte er ein Studium als Maschinenbautechniker.

Und nun hat ein paar CAS Weiterbildungen im Bereich Data Science absolviert

Heute entwickelt er Sondermaschinen für ein Sondermaschinenbau Unternehmen in der Schweiz.

2014 gründete er das FabLab Winterthur in der Schweiz.

Seine Hobbies sind seine Freundin, neue Dinge zu erfinden, neue Gadgets zu testen, das FabLab Winti, 3d-Drucken, geocachen, Unihockey spielen, ab und zu fotografieren (www.belichtet.ch) und Mountain Biken.

Ben hat das mechanische Handwerk von der Pieke auf in der Werkstatt erlernt und anschliessend als technischer Kaufmann. Danach arbeitete er ein paar Jahre als Datenbank-Programmierer.

Dann absolvierte er ein Studium als Maschinenbautechniker.

Und nun hat ein paar CAS Weiterbildungen im Bereich Data Science absolviert

Heute entwickelt er Sondermaschinen für ein Sondermaschinenbau Unternehmen in der Schweiz.

2014 gründete er das FabLab Winterthur in der Schweiz.

Seine Hobbies sind seine Freundin, neue Dinge zu erfinden, neue Gadgets zu testen, das FabLab Winti, 3d-Drucken, geocachen, Unihockey spielen, ab und zu fotografieren (www.belichtet.ch) und Mountain Biken.